ゴム材料は、スポンジ化することで軽量化や断熱性、クッション性、吸音性・遮音性などの特徴を付与でき、さらに材料の使用量を削減できます。このようなことからゴムスポンジは、住宅、公共施設、工場、輸送機器など様々なところで利用されています。ゴムの材質、ゴムに含ませる気泡の量や気泡サイズを選択することにより様々な機能を持ったゴムスポンジ製品を得ることが出来ます。

ゴムスポンジの気泡構造

〇独立気泡

一つ一つの気泡が独立しており他の気泡と繋がっていない構造を指します。

気泡の内部の空気を外部に逃がさない構造になっているため、反発力があり形状保持に優れています。空気・水分を通さず、断熱性に優れます。変形を伴わず、そのままの形状を保持する用途向けです。

〇連続気泡

一つ一つの気泡が他の気泡と繋がっている構造を指します。

気泡が繋がっているために、空気の出入りがしやすいです。

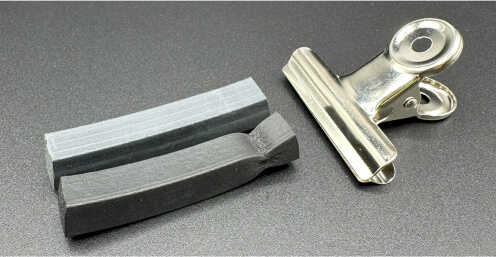

圧力をかけた際に潰れやすくかつ圧力解放後は復元しやすい特徴があります。柔らかさと復元性に優れることから、緩衝材、戸当たりゴム、扉や窓のパッキンに使われます。繰り返し変形させて使用する用途向けです。

ゴムスポンジの製法

1.化学発泡剤を用いる方法

主に有機発泡剤を用いる方法で、ゴムスポンジを得る方法としては一般的な方法です。未加硫ゴム中に分散された化学発泡剤がゴム成型工程の熱で分解すると窒素ガスなどが発生するので、そのガス圧で発泡化させる方法です。発泡剤の分解反応とゴムの硬化反応のバランスを取ることにより、スポンジが形成されます。硬化・発泡が迅速で量産性に優れます。

2.液状ゴムを泡立てる方法

液状のゴムを容器内で空気を含ませながら攪拌し、泡を立てながら硬化・成型することでゴムスポンジを得る方法です。均一で微細な気泡構造が得られます。

3.ゴムに練り込んだ溶出物を溶解させる方法

未加硫ゴムに食塩などの塩類を練り込んでおき、成型硬化後に水などで洗って塩類を溶出させ空隙を得る方法です。塩類の粒径や形状そのままのスポンジが得られます。気泡の構造は基本的に連続気泡になります。

4.バルーン材をゴム中に充填する方法

樹脂バルーン、ガラスバルーンなどの中空体をゴム中に分散させ、疑似スポンジを作る方法です。断熱性や低熱容量、低比重などスポンジの特徴を得ることが可能です。厳密にはスポンジではないので、クッション性や気泡中に他の物質を取り込む機能は保持していません。

当社では[1.化学発泡剤を使用したゴムスポンジ]の製造を行っております。

高機能ゴムスポンジのご用命は、まずはお気軽にお問い合わせください。

高復元ゴムスポンジ、スーパーセットフォーム®等、多様な機能を持ったゴムスポンジをご用意しております。

圧縮永久歪に優れたゴムスポンジの詳細ページはこちら

耐熱に優れたシリコーンゴムスポンジの詳細ページはこちら